■Основное определение:

А пружинная машина это тип промышленного оборудования, специально используемого для производства пружин различной формы и характеристик из металлической проволоки (например, стальной, нержавеющей или медной проволоки) посредством таких процессов, как гибка, намотка и формовка.

Его основная функция заключается в эффективной, точной и многократной обработке прямой проволоки в спиральные или другие сложные металлические детали с особыми упругими свойствами. Его основная продукция – различные пружины.

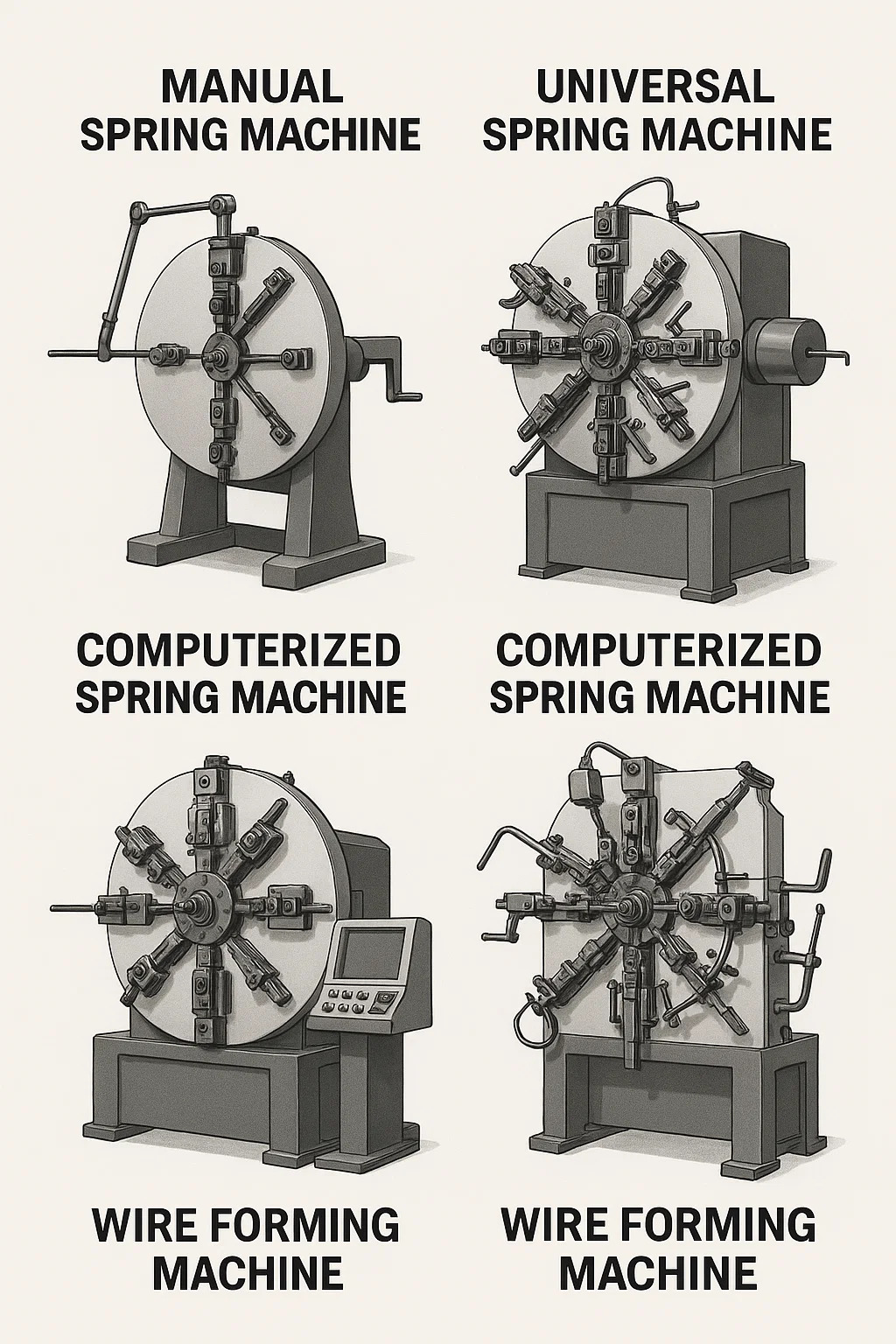

■Основные типы (по принципу действия и уровню автоматизации):

--Ручная пружинная машина:

Самая базовая модель использует рукоятку или рычаг для обеспечения мощности.

Основные параметры, такие как внешний диаметр пружины и количество витков, можно регулировать, меняя различные «кулачки», «шестерни» или «матрицы».

Эта машина имеет простую конструкцию и низкую цену, но также имеет низкую эффективность производства и низкую точность. Он зависит от навыков рабочего и подходит для небольших партий или простого весеннего производства.

--Универсальная пружинная машина (кулачковая пружинная машина/механическая пружинная машина):

Самый распространенный тип промышленной пружинной машины. Основным источником питания является электродвигатель, который через сложную систему механической кулачковой передачи точно контролирует последовательность движений и амплитуду каждого «формовочного ножа» (также известного как «калибр проволоки», «колесо подачи проволоки», «подающий нож» и «режущий нож» и т. д.).

Перед производством опытный мастер вручную регулирует угол кулачка, заменяет шестерни, точно выставляет положение и ход каждого ножа по рисунку пружины. Этот процесс называется «настройкой машины».

После того, как машина настроена, она может стабильно и эффективно производить массовое производство пружин одного и того же типа с точностью и стабильностью, намного превосходящими показатели ручных пружинных станков. Подходит для среднесерийного производства пружин средней сложности.

--Компьютеризированная пружинная машина (пружинная машина с ЧПУ):

В настоящее время это самый совершенный и распространенный тип рессорной машины.

Ядро представляет собой компьютерную систему числового управления. Оператор вводит подробные параметры пружины (диаметр проволоки, внешний диаметр, количество витков, шаг, форма конца и т. д.) через программное обеспечение (обычно с использованием графического интерфейса), которое генерирует программу обработки.

Серводвигатели внутри машины напрямую управляют независимым движением каждого формовочного ножа (подача проволоки, намотка, регулировка шага, резка и т. д.), полностью заменяя сложную механическую кулачковую конструкцию. Значительные преимущества:

Чрезвычайно быстрая переналадка: для смены продуктов требуется только новая программа, практически не требующая ручной настройки (например, смены фрез), что значительно сокращает время настройки.

Высокая точность: сервоуправление обеспечивает повторяемую точность позиционирования для каждого движения.

Чрезвычайная гибкость: легко изготавливает пружины чрезвычайно сложной формы, многоугольные изгибы, специальные крючки и даже сложные проволочные формы (см. следующий пункт).

Стабильное и эффективное производство: подходит для автоматизированного производства широкого спектра продукции, небольшими и большими партиями.

--Машина для формования проволоки:

Это можно считать более мощным и гибким расширением компьютеризированной пружинной машины.

Он также использует многоосную систему ЧПУ с серводвигателем.

Ключевое отличие заключается в увеличенном количестве формовочных станций (обычно 8, 10 или даже больше) и более гибких конфигурациях инструментов.

Он может производить не только пружины, но и различные сложные трехмерные изогнутые детали из металлической проволоки, такие как зажимы, крючки, кронштейны, пружины специальной формы, каркасы автомобильных сидений, корзины для покупок и многое другое. Его функции «формующего инструмента» более разнообразны, включая изгиб, сплющивание, штамповку, сварку (а иногда и интеграцию). По сути, это расширение функциональности пружинного станка, оно используется в более широком спектре применений прецизионного формования проволоки.

■Ключевые компоненты:

Преимущества: удерживает катушку с проволокой и обеспечивает стабильную подачу проволоки, обычно с контролем натяжения.

Механизм выпрямления: выпрямляет намотанную проволоку перед входом в зону формования, чтобы обеспечить точность формовки.

Механизм подачи проволоки: приводятся в движение серводвигателем (компьютер) или механическим кулачком (универсальная машина), ролики точно продвигают проволоку на заданную длину. Это имеет решающее значение для обеспечения постоянной длины пружины.

Формирующий механизм: Основная область. Он состоит из множества «формующих ножей» (завивочных ножей, шаговых ножей, режущих ножей, гибочных ножей и т. д.), которые могут двигаться независимо или совместно. Эти ножи движутся в соответствии с программой или траекторией, установленной кулачком, работая вместе, сгибая, наматывая и разрезая проволоку до желаемой формы.

Система управления:

Универсальная машина: Механический кулачковый механизм, регулировочная ручка, зубчатая передача.

Компьютер/машина для формования проволоки: промышленный компьютер (контроллер ЧПУ), панель управления (дисплей), сервопривод. Вспомогательное оборудование (дополнительно): например, автоматические масленки (для смазки проволоки), нагревательные устройства (для горячей навивки больших пружин), автоматические лотки для приема материала и оборудование для онлайн-контроля.

■Основные возможности обработки:

Навивка: навивка проволоки в спиральные пружины различной формы, включая цилиндрическую, коническую, выпуклую и вогнутую.

Изгиб: формирование крючков, петель, рычагов и других фигур под разными углами на концах или в центре пружины.

Управление шагом: точный контроль расстояния (шага) между соседними витками винтовой пружины, которое может быть равномерным или переменным.

Резка: Точная резка проволоки после формирования пружины.

Сплющивание/перфорация: сплющивание концов или определенных участков пружины для придания формы (обычно используется в машинах для формовки проволоки).

Создание сложных деталей, формованных из проволоки: посредством многостанционной, многоступенчатой непрерывной гибки (особенность машин для формовки проволоки).

■Приложения:

Производство пружин: это самое основное и широко распространенное применение, используемое для производства различных пружин сжатия, пружин растяжения, пружин кручения, волновых пружин и пружин специальной формы. Прецизионное формование проволоки: эта машина производит различные детали из металлической проволоки, требующие высокоточной гибки и формовки. Он широко используется практически во всех отраслях промышленности, включая автомобилестроение, электронику, медицинское оборудование, мебель, аппаратные средства и потребительские товары.

■ Факторы выбора:

Требования к продукту: сложность, требования к точности и диапазон размеров (диаметр проволоки, внешний диаметр и длина) пружинно-проволочного компонента.

Масштаб продукции: небольшие партии нескольких разновидностей (подходят для компьютерных машин), большие партии одной разновидности (подходят как для универсальных, так и для компьютерных машин) и чрезвычайно сложные детали (машины для формовки проволоки).

Затраты: инвестиции в оборудование (ручные станки > универсальные станки > компьютерные станки > станки для формовки проволоки), затраты на настройку/программирование станков и затраты на эффективность производства.

Эксплуатационные требования: сложность настройки машины (универсальные машины полагаются на опыт оператора станка, тогда как компьютерные машины относительно интуитивно понятны в программировании) и простота эксплуатации.

■Безопасность и эксплуатация:

Пружинные машины — это силовые машины со множеством движущихся частей и большими силами. Во время работы необходимо строго соблюдать процедуры безопасности (например, носить защитные очки, избегать свободной одежды и работать вблизи движущихся частей без перчаток).

Операторам необходимо пройти обучение, чтобы понять принципы работы машины, рабочие процедуры и потенциальные риски. Операторам универсальных станков, в частности, необходим обширный опыт механической регулировки, а операторам компьютерных станков необходимо овладеть основами программирования.