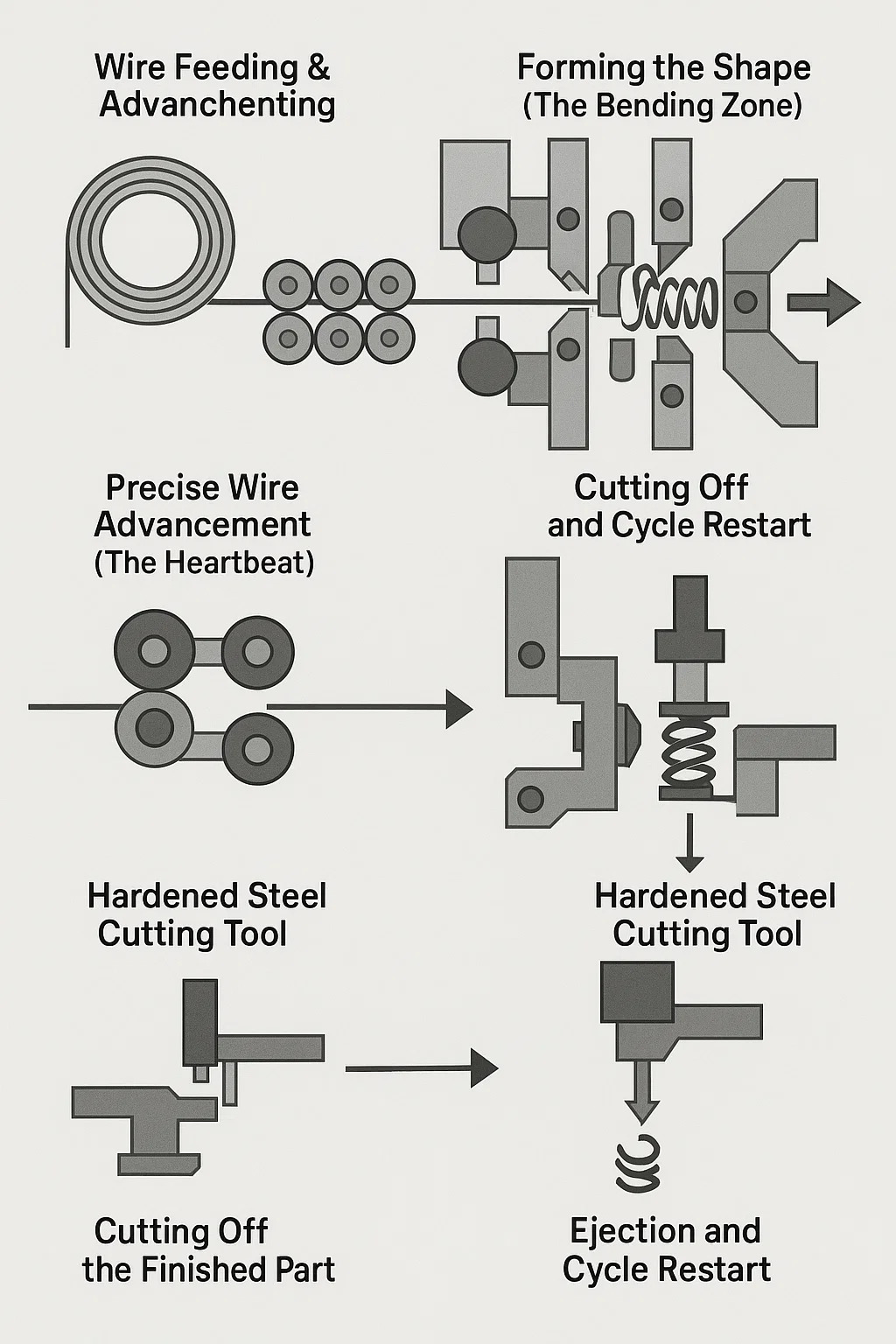

Пружинные машины Преобразуйте свернутую металлическую проволоку в пружины или проволочные формы посредством точной последовательности механических действий. Вот как они работают:

Content

Спиральная проволока установлена на вращающейся раздаточной катушке позади машины.

Проволока подается в набор правильных роликов (обычно 5-10 роликов из закаленной стали, расположенных поочередно). При прохождении проволоки эти ролики оказывают контролируемое давление, чтобы устранить любые изгибы и изломы из памяти катушки, создавая идеально прямую проволоку, поступающую в зону формования.

Выпрямленная проволока проходит между парой мощных подающих роликов с накаткой.

Серводвигатель (в станках с ЧПУ) или механизм с кулачковым приводом (в механических станках) периодически вращают эти ролики. При каждом вращении проволока точно рассчитанной длины продвигается вперед к формовочным инструментам. Эта точная длина подачи определяет такие важные характеристики, как общая длина пружины и расстояние между витками.

По мере продвижения проволоки она перемещается в область формовки, где расположены несколько формовочных инструментов (также называемых инструментами, пальцами или направляющими).

Эти инструменты монтируются на прочных стойках вокруг центральной оправки (оправки) или формовочного штифта, определяющего внутренний диаметр.

Кулачки (механические) или сервоприводы (ЧПУ): диктуйте последовательность движений:

Механические машины: вращающиеся кулачки физически толкают или тянут рычаги, соединенные с формовочными инструментами через рычаги. Каждый профиль кулачка контролирует время и расстояние, на которое один инструмент перемещается внутрь или наружу.

Станки с ЧПУ: отдельные серводвигатели напрямую приводят в движение каждый формовочный инструмент независимо. Компьютерная программа точно контролирует положение, скорость и время каждого движения инструмента.

Действия по сгибанию: Когда проволока подается в правильное положение:

Один инструмент может удариться вбок, что приведет к изгибу или смещению.

Другой инструмент может резко вращаться, чтобы обернуть проволоку вокруг оправки, образуя катушку.

Инструменты можно нажимать вертикально, создавая петли или крючки на концах.

Инструмент для подачи может двигаться синхронно с подачей, чтобы контролировать расстояние между витками во время их намотки.

Несколько инструментов действуют быстро и скоординировано, постепенно сгибая проволоку до желаемой сложной формы.

После формирования окончательного изгиба в действие приводится режущий инструмент из закаленной стали (часто лезвие или гильотина).

Он движется быстро и с силой по наковальне или неподвижному лезвию, аккуратно отсекая сформированную пружину или часть проволоки от оставшегося материала подачи проволоки.

Время резки точно синхронизируется с окончанием цикла формования.

После резки формованную деталь либо опускают под действием силы тяжести в желоб, либо осторожно выталкивают из зоны формования с помощью втягивающего инструмента.

Формирующие инструменты одновременно возвращаются в исходное положение.

Подающие ролики немедленно продвигают проволоку на следующую точную длину.

Цикл повторяется непрерывно с высокой скоростью (потенциально сотни деталей в минуту).